Technologie/Moteurs thermiques/Moteur Diesel/Soupape

Une soupape est un organe mécanique de la distribution des moteurs thermiques à quatre temps permettant l'admission des gaz frais et l'évacuation des gaz brûlés. De manière générale, une soupape d'admission sépare le conduit d'admission de la chambre de combustion et une soupape d'échappement sépare celle-ci du conduit d'échappement.

Les soupapes se classent principalement en trois catégories : les soupapes à tige – aussi appelées soupapes à tulipe –, les soupapes rotatives et les soupapes à chemise louvoyante. Les plus répandues sont les soupapes à tige/tulipe qui équipent la quasi-totalité des moteurs à combustion interne actuels. Ces dernières soupapes sont le plus souvent actionnées par un arbre à cames et maintenues par un ou plusieurs ressorts de rappel.

Intérêt

[modifier | modifier le wikicode]

Les soupapes constituent un organe mécanique important des moteurs thermiques puisqu'elles assurent;

- l'admission de l'air frais pour les moteurs Diesel — dans la chambre de combustion. La « levée » de la soupape d'admission détermine par ailleurs la quantité d'air admise dans le cylindre.

- l'échappement des gaz brûlés vers l'extérieur. Séparant la chambre de combustion des conduits d'admission et d'échappement, elles assurent par conséquent l'étanchéité de la chambre lors des phases de compression et combustion des gaz frais.

Au début de l'automobile, la distribution était assurée par des soupapes automatiques constituées par des disques obturateurs, ouvertes par la dépression créée dans le cylindre à l'admission et rappelées par des ressorts. Bien que simple, l'ouverture de ce type de soupape est retardée d'autant plus que le régime moteur augmente. Le moteur ne pouvait donc pas ainsi dépasser les 1 000 à 1 300 tr/min.

Au début du XXIe siècle, les soupapes équipant la quasi-totalité des moteurs thermiques sont des soupapes à tige (appelées également à tulipe). Actionnée généralement par un arbre à cames, la tige coulisse dans la culasse, laissant la tête de la soupape découvrir les conduits. Elle est rappelée en position par un (ou plusieurs) ressort de rappel. Ce type de soupape s'est très tôt imposé en raison de sa forme tulipée offrant un passage « fluide » des gaz et une surface plane et épaisse capable d'encaisser le front de flamme.

Géométrie

[modifier | modifier le wikicode]Anatomie

[modifier | modifier le wikicode]

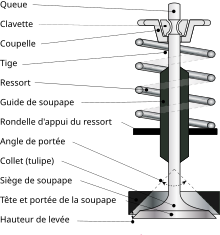

Les soupapes à tige/tulipe sont constituées de quatre parties : la tête, le collet (ou tulipe), la tige et la queue. La tête de la soupape, de forme circulaire, joue le rôle d'un disque obturateur entre les conduits d'admission/d'échappement et la chambre de combustion. Lorsque la soupape est en position fermée, elle vient s'appuyer sur le siège de soupape dessiné dans la culasse pour assurer l'étanchéité de la chambre, ainsi qu'un centrage correct de la soupape évitant les déformations. La partie de la soupape en contact avec le siège, de forme tronconique, est dénommée « portée » ; l'angle formé entre la portée et la tige est généralement de 45°, mais peut être réduit à 30° lorsque la hauteur de levée (hauteur entre la soupape ouverte et le siège de soupape) est limitée.

La tête peut prendre trois formes aux caractéristiques différentes : convexe, concave ou plate. Les têtes convexes offrent une plus grande rigidité mais sont en revanche plus lourdes et leur siège est plus sensible aux effets de la température ; elles sont principalement utilisées pour des soupapes d'échappement. Les têtes concaves ont l'avantage de conserver la forme du siège même sous de fortes contraintes thermiques. Enfin, les soupapes plates sont les plus utilisées car elles ne nécessitent pas d'usinage particulier.

Le collet, partie reliant la tête à la tige, est formé par un congé de grand rayon de façon à faciliter la dissipation de la chaleur provenant de la chambre et éviter l'effet d'entaille dû au changement de section. La tige, pièce cylindrique dont le diamètre est de l'ordre du quart de celui de la tête, assure le guidage vertical de la soupape. La tige coulisse ainsi dans le guide de soupape, ouverture cylindrique pratiquée dans la culasse. En augmentant le diamètre de la tige, la dissipation de chaleur vers la culasse est facilitée mais la soupape est plus lourde.

Enfin, la queue de la soupape, partie terminale de la soupape, supporte l'action du poussoir actionné par l'arbre à cames. Elle comporte une ou plusieurs gorges, le plus souvent de section semi-circulaire, pour loger les clavettes qui transmettent à la soupape la tension du ressort de rappel.

Critères de dimensionnement

[modifier | modifier le wikicode]Deux principaux critères définissent les dimensions des soupapes:

- Le premier est un critère mécanique imposant des contraintes de dimensions en termes de vitesses d'impact admissibles par le matériau de la soupape. De ce critère est notamment déduit la masse maximale de la soupape puisque plus la masse augmente, plus son inertie augmente.

- Le deuxième critère est un critère de performances lié à « la section de passage et la vitesse du mélange en fonction du remplissage et de l'échappement les plus opportuns dans les diverses conditions de fonctionnement ». En effet, pour assurer un bon remplissage en gaz frais du cylindre, ainsi qu'une bonne évacuation des gaz brûlés en fin de cycle,

il faut que le diamètre de la soupape, et donc des conduits d'admission/échappement, l'angle au sommet et la hauteur de levée de la soupape soient suffisamment grands.

Toute soupape de moteur à combustion interne actuel répond ainsi aux critères suivants:

- le rapport longueur/diamètre de la tige cylindrique est compris entre 15 et 20,

- le rapport diamètre de la tête sur diamètre de la tige est d'environ cinq.

- Le diamètre des soupapes d'admission et d'échappement n'est d'ailleurs pas nécessairement identique afin d'offrir des propriétés différentes. Mais le diamètre des soupapes est rapidement limité étant donné qu'il dépend de la forme de la surface du haut du cylindre, forme qui ressemble, sur les moteurs actuels, à une « galette ». Il est alors courant d'augmenter le nombre de soupapes par cylindre ; ce nombre varie généralement entre deux et cinq.

Le gradient de température dans la tête de la soupape est proportionnelle au diamètre du siège de soupape, et donc de la portée de la soupape ainsi qu'au flux thermique entrant, lui même fonction de la température de l'air d'admission et de la quantité de combustible brûlée.

où est la surface d'entrée du flux thermique dans la soupape et la surface de sortie du flux.

La portée de la soupape ne doit ainsi ni être trop mince ni d'un diamètre trop faible sous peine de mal évacuer la chaleur de la tête et donc la fragiliser. Mais un diamètre trop grand présente l'inconvénient d'accumuler les suies et résidus carbonés durs. Une aire de contact réelle entre le siège et la portée de l'ordre de 25 % de la surface projetée de la tête offre un bon compromis entre ces différents critères.

Contraintes et matériaux

[modifier | modifier le wikicode]

Les soupapes sont soumises à des contraintes mécaniques et thermiques très fortes. Les températures des gaz brûlés à l'intérieur de la chambre atteignent aisément les 800°C, la soupape d'échappement étant alors particulièrement vulnérable. En effet, si la soupape d'admission est refroidie par les gaz frais (en position ouverte), les soupapes d'échappement sont intensément chauffées par le passage des gaz chauds par sa section en fin de cycle. Le siège de soupape doit par ailleurs, en peu de temps, évacuer une importante quantité de calories.

Les forces d'inertie mises en jeu sont également conséquentes ; la tête de soupape peut entrer en contact avec le siège de soupape près de 70 fois par seconde, sachant que le régime moteur peut atteindre les 8 000 tr/min. Enfin, les soupapes sont exposées à la corrosion du carburant, des additifs, des lubrifiants ou encore des résidus issus de la combustion. Pour résister à ces contraintes, les soupapes sont conçues dans différents matériaux. La tige doit présenter un faible coefficient de frottement, un faible coefficient de dilatation et de bonnes propriétés de résistance à l'usure. Un durcissement par aluminiage est parfois pratiqué sur les portées des soupapes d'admission, qui atteignent de cette manière des duretés égales à celles de matériaux plus résistants utilisés dans les soupapes d'échappement.

Les soupapes bimétalliques du constructeur Mahle GmbH, par exemple, sont en acier hautement allié pour la tête, tandis que les tiges sont en acier chromé ou nitré pour en améliorer les qualités de glissement et de résistance à l'usure. Certaines tiges de soupape sont également creuses afin d'y insérer du sodium, facilitant le refroidissement. Ces cavités sont remplies aux deux tiers de sodium, liquide à partir de 97,5°C, qui transporte la chaleur de la tête de soupape en se déplaçant dans la tige grâce aux mouvements de la soupape.

L'affolement de soupapes est un phénomène mécanique survenant dans un moteur à combustion interne lorsqu'une ou plusieurs soupapes ne suivent plus les consignes de l'arbre à cames ; en général, elles ne se referment pas suffisamment vite. La plupart des moteurs utilise des soupapes dont l'ouverture est commandée par un dispositif mécanique (arbre à cames ± culbuteurs), mais dont le retour est commandé par un ou plusieurs ressorts.

Phénomène

[modifier | modifier le wikicode]Lors des hauts régimes, la soupape peut ne pas avoir le temps de revenir à sa place. Il s'ensuit au mieux d'une perte de puissance du moteur, accompagnée d'un bruit anormal, au pire d'une casse du haut moteur suite à la rencontre des soupapes en tête et des pistons, rencontre non prévue par le fabricant du moteur. Le phénomène peut également être provoqué par la casse ou l'affaissement d'un ressort de soupape.

Avec les moteurs Diesel modernes, la rencontre a lieu à chaque fermeture tardive d'une soupape. La cause est due à leur très fort taux de compression, les pistons remontant très près de la culasse. En général, le régime de rotation de ce type de moteur est contrôlé de façon stricte et est suffisamment faible pour éviter tout problème, mais lors d'un changement de vitesse raté (rétrogradage en sur-régime), le sur-régime moteur peut déclencher le phénomène.

Remèdes

[modifier | modifier le wikicode]Afin de diminuer le risque du phénomène, plusieurs stratégies sont possibles :

- durcir ou multiplier le nombre de ressorts, l'affolement étant un phénomène lié à la résonance du ressort, qui se produit à une certaine fréquence ; Cette méthode a ses limites puisqu'un ressort plus dur demandera au moteur plus d'efforts pour ouvrir la soupape associée.

- commander mécaniquement le retour de la soupape (commande desmodromique) ;

- utiliser de l'air comprimé à la place des ressorts (ressort pneumatique de soupape).

- Alléger les soupapes et leurs commandes (culbuteurs, tiges de culbuteurs) afin de limiter les masses en mouvements et donc l'effort à fournir par les ressorts.

Position des soupapes

[modifier | modifier le wikicode]

Les moteurs à soupapes en tête sont sur toutes sortes d'architectures de moteurs à quatre temps (Moteur avec cylindres en V, en ligne, etc.). La disposition en tête, c'est-à-dire au-dessus du cylindre, permet d'avoir une meilleure circulation des gaz et un meilleur taux de compression. Ce système simplifie l'entraînement de la distribution en la rapprochant du vilebrequin. Ces moteurs sont la norme dans l'industrie depuis plusieurs décennies. Il ne faut pas confondre soupape en tête et Arbre à cames car un moteur à soupape en tête peut être « à arbre à cames latéral » (distribution par tiges et culbuteur).

Risque

[modifier | modifier le wikicode]Sur un moteur à soupape en tête, l'affolement de soupapes (impossibilité pour la soupape de revenir à temps sur son siège aux hauts régimes) peut provoquer la casse du moteur, car, sur la plupart de ces moteurs, les têtes de soupapes se déplacent dans la zone balayée par le piston. Cet inconvénient doit être particulièrement pris en compte sur les moteurs à distribution culbutée, dont de nombreuses pièces en mouvement (soupapes, tiges de culbuteurs, culbuteurs) ont une inertie importante. Les difficultés à surmonter pour faire fonctionner correctement un moteur culbuté à haut régime en limitent la puissance spécifique. Le caractère compact et la simplicité de conception et d'entretien de ces moteurs en ont pourtant longtemps justifié l'utilisation dans les véhicules.

Solution

[modifier | modifier le wikicode]Pour éviter l’affolement des soupapes il faut réduire le nombre de pièces en mouvement et leur inertie. La solution adaptée est celle de l'arbre a came en tete qui permet d'avoir un nombre très réduit entre l'arbre a came et la tige de soupape. Cet inconvénient peut, aussi, être jugulé par une distribution desmodromique.

Siège de soupape

[modifier | modifier le wikicode]

Un siège de soupape de moteur à combustion interne est la pièce sur laquelle les soupapes d'admission ou d'échappement viennent en contact afin de fermer la chambre de combustion. Les sièges de soupapes sont des pièces critiques des moteurs thermiques. En effet, si elles sont mal positionnées, orientées ou mal usinées, des fuites au niveau des soupapes vont se produire ce qui dégradera le taux de compression du moteur, et donc son rendement, sa puissance, son niveau d'émissions polluantes ainsi que sa durée de vie.

Matériaux et fabrication

[modifier | modifier le wikicode]Les guides de soupape servent à guider précisément les soupapes dans la culasse. Ils permettent ainsi un bon contact entre les soupapes d'admission et d'échappement et leur siège respectif garantissant le bon fonctionnement du moteur. Un guide de soupape est une pièce métallique de forme tubulaire. Les guides sont généralement fabriqués à partir d'alliage de bronze, mais d'autres alliages métalliques sont envisageables. Les sièges de soupapes subissent d'importantes contraintes thermiques, surtout les soupapes d'échappement qui ne sont pas refroidies par le carburant, et mécaniques en raison des fortes pressions de contact et d'abrasion, essentiellement les soupapes d'échappement, dues aux résidus tels que la suie. C'est pourquoi elles sont fabriquées dans des alliages métalliques très durs. Les sièges sont généralement fabriqués à partir de la métallurgie des poudres, car elle permet d'obtenir des alliages hors équilibre.

Les sièges de soupapes sont frettés dans la culasse si bien qu'une large collerette de maintien doit être prévue dans la culasse. Ils sont ensuite réalésés afin de garantir : un diamètre intérieur correct, une bonne cylindricité, et surtout une bonne coaxialité avec la portée des sièges de soupapes. Les guides de soupapes doivent être résistants à l'usure et avoir une bonne conductivité thermique. Du fait de la précision requise sur sa géométrie et sur son positionnement, le profil conique où vient s'appuyer la soupape est ensuite usiné. Le frettage des sièges de soupapes dans la culasse permet de récupérer la culasse lorsque le siège est accidenté.

Défauts

[modifier | modifier le wikicode]

Plusieurs défauts de positionnement ou d'usinage peuvent apparaître :

- mauvais appui sur le fond du lamage de la culasse (mauvaise transmission de la chaleur vers la culasse).

- défaut de circularité de la face d'appui.

- défaut de concentricité avec l'axe du guide de soupape.

- mauvais angle de la surface de contact.

Ces défauts engendrent des désordres fonctionnels dans la distribution, étant donné que l'étanchéité n'est plus correctement réalisée, mais également une usure excessive des soupapes ainsi qu'une mauvaise dissipation de la chaleur de la chambre de combustion vers la culasse.

Procédé de fabrication

[modifier | modifier le wikicode]Les soupapes à tige sont généralement monométalliques bien qu'elles tendent à devenir bimétalliques, la tête et la tige de matières différentes étant alors assemblées par soudure. Les soupapes étaient auparavant obtenues par matriçage ; une barre de diamètre légèrement supérieur à celui de la tige est chauffée à son extrémité pour la ramollir et refoulée pour former la tête. Ce procédé engendre néanmoins des tensions dans la matière en raison d'un chauffage non uniforme de la pièce. C'est la raison pour laquelle cette technique est aujourd'hui remplacée par le procédé d'extrusion. L'opération débute désormais à partir d'une bille d'un diamètre environ égal aux deux tiers de celui de la tête de la soupape finale. En extrudant la bille, la tête et la tige sont ainsi formées.